Reparo a laser de lâmina de cristal único

Reparo a laser de lâmina de cristal único

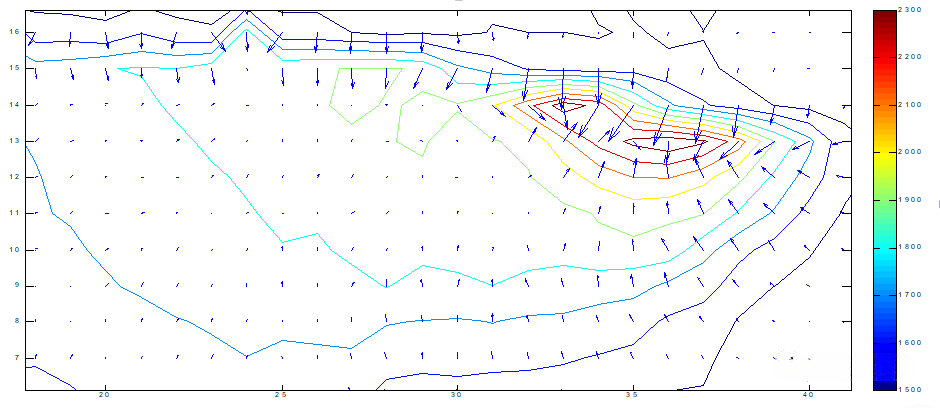

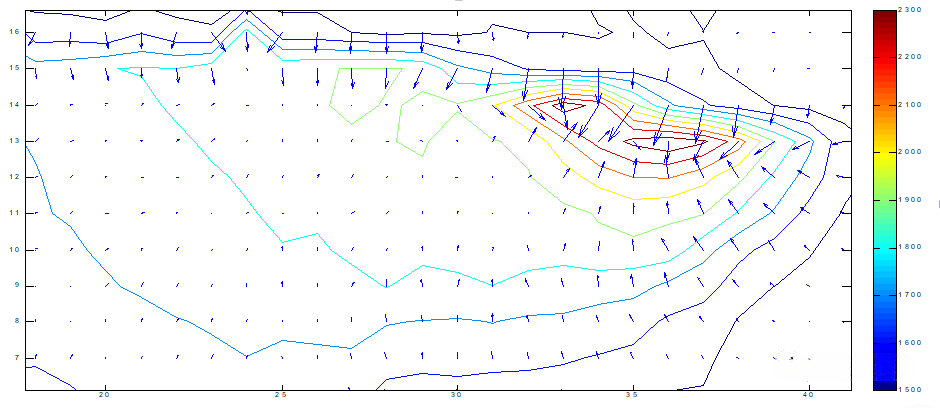

Os principais parâmetros do processo para controlar a cristalização única ou direcional são o controle da taxa de resfriamento e do gradiente de temperatura da poça de fusão, onde a taxa de resfriamento determina a forma da poça de fusão e o gradiente de temperatura determina a direção do crescimento da cristalização durante a solidificação da poça de fusão. Ambos os parâmetros do processo podem ser capturados e medidos em tempo real por meio de monitoramento de banho de fusão e processamento de imagens.

Histórico do projeto

Com a melhoria contínua da indústria aeroespacial para o desempenho dos motores aeronáuticos e os requisitos da relação empuxo-peso, a temperatura de trabalho dos componentes hot-end do motor aeronáutico aumentou ainda mais, e os requisitos de desempenho da liga tornaram-se cada vez mais elevados. ligas de alta temperatura à base de níquel desenvolveram-se gradualmente para monocristalino com melhor desempenho em alta temperatura, como René N5, CMSX-4, DD432, etc..

E agora desenvolvemos a quinta geração de ligas monocristalinas de alta temperatura à base de níquel, com cada geração de ligas de alta temperatura tendo um Junto com o desenvolvimento do material surge o desafio do processo de fabricação, como usar a tecnologia de deposição direta de metal para realizar o reparo e a formação direta de peças de cristal único está gradualmente se tornando um ponto de pesquisa, e como garantir suas propriedades de cristal único e evitar a geração de cristais perdidos no processo de reparo e formação é o maior desafio. Este requisito pode ser alcançado usando tecnologia de revestimento a laser.

Amostra de projeto

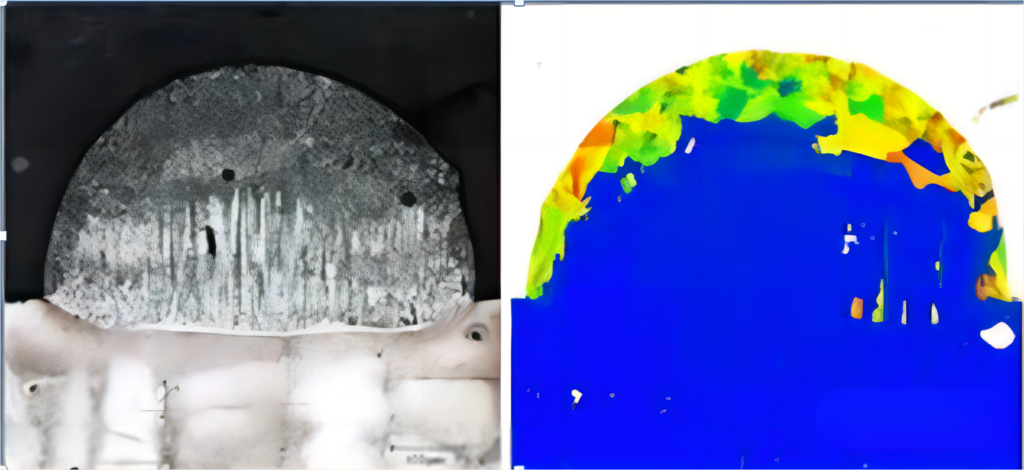

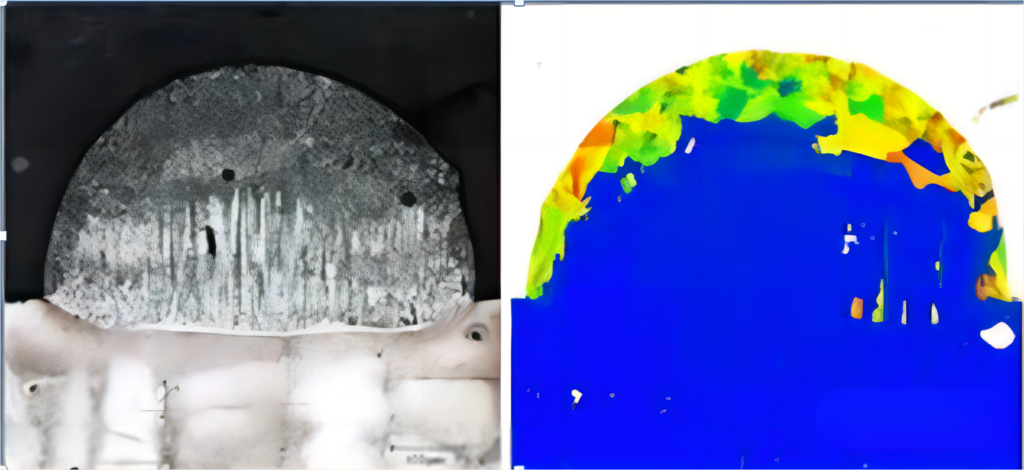

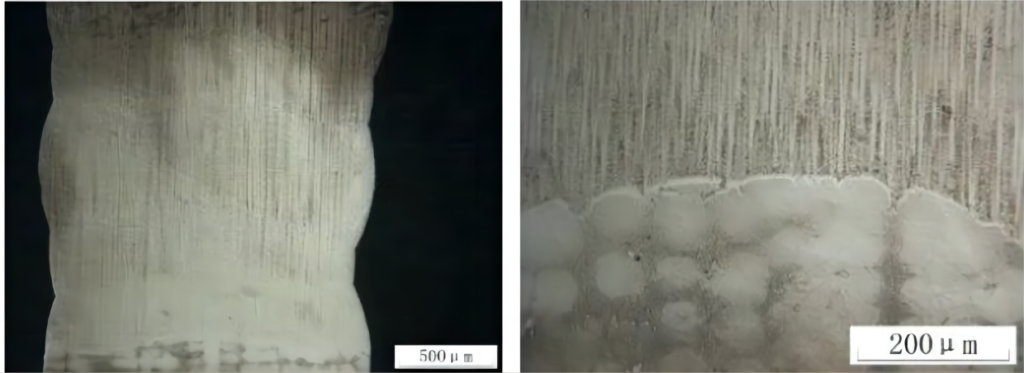

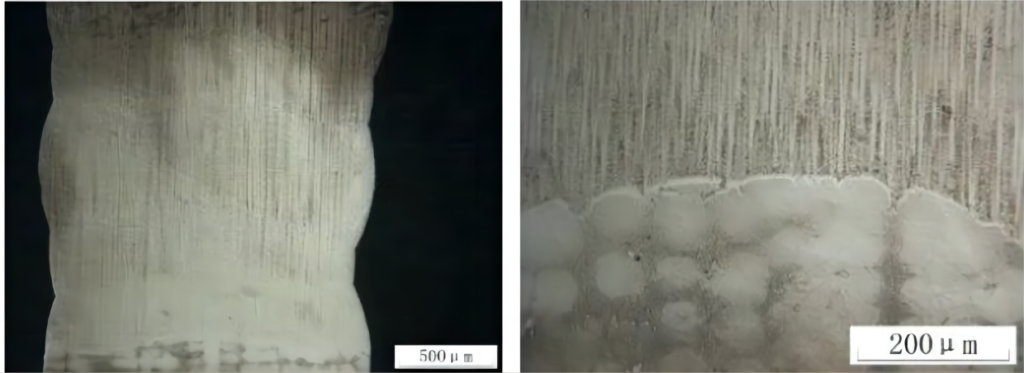

Foi demonstrado que varreduras de microscopia eletrônica EBSD de seções transversais de materiais de liga de cristal único revestidos por fusão de camada única revelam que a organização cristalina direcional que continua o crescimento epitaxial dos cristais do substrato pode ser formada na maioria das áreas da parte inferior do camada revestida por fusão (área azul na figura abaixo, a cor representa a direção do crescimento cristalino);

Organização cristalina heterogênea com diferentes orientações pode ser formada na superfície superior da camada de revestimento fundida (áreas coloridas);

Das observações acima, pode-se concluir que em revestimento multicamadas, a camada de revestimento precisa ter profundidade de fusão suficiente para fundir novamente a área heterocristalina da próxima camada para formar um cristal único de crescimento contínuo ou uma organização cristalina orientada.

A seção transversal da camada de revestimento

Resultados da tecnologia de material de cristal único de fusão a laser

Os principais parâmetros do processo para controlar a cristalização única ou direcional são o controle da taxa de resfriamento e do gradiente de temperatura da poça de fusão, onde a taxa de resfriamento determina a forma da poça de fusão e o gradiente de temperatura determina a direção do crescimento da cristalização durante a solidificação da poça de fusão. Ambos os parâmetros do processo podem ser capturados e medidos em tempo real por meio do monitoramento da poça de fusão e processamento de imagens. Através do teste de revestimento do elemento único, a viabilidade do revestimento, a estabilidade do processo, o efeito de revestimento da lâmina de elemento único, incluindo deformação, e a presença ou ausência de defeitos foram confirmadas, e a tolerância de usinagem e a deformação foram confirmadas através do reparo após o revestimento e assim por diante.

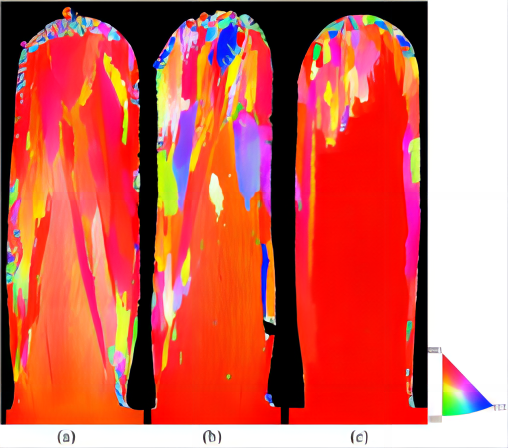

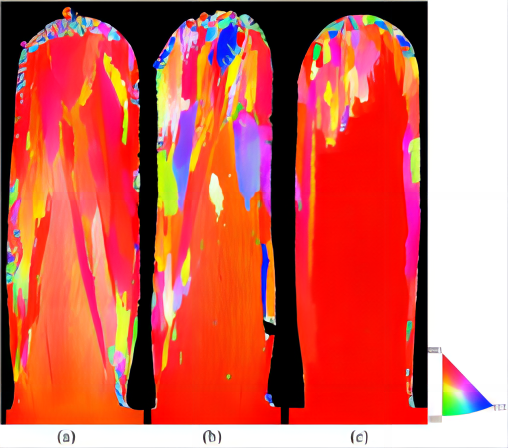

A figura do gradiente de temperatura da poça de fusão

Usando material em pó à base de níquel, experimentos foram conduzidos em DD432 com bons resultados, e testes de desenvolvimento de processo foram realizados em lâminas de cristal único de DD432. A espessura de cada parte da ponta da lâmina de cristal único tem uma certa diferença, quanto mais grosso, mais difícil o comprimento direcional da articulação epitaxial, principalmente para a espessura do canal único da camada de fusão, mais rigorosos os requisitos do processo, quanto menor o intervalo da janela do processo. Após pesquisa de otimização de processos, os seguintes resultados de fusão a laser de materiais de cristal único foram alcançados:

1. alcançar uma largura máxima de fusão em passagem única de 1.8 mm e empilhamento contínuo até 10 mm de altura;

2. faixa ajustável de espessura de camada única de 0.15 para 0.5 milímetros;

3、A quantidade de cristais heterogêneos em ambos os lados é menor que 10%;

4、A propriedade de tração em alta temperatura da interface de ligação a 800°C atinge 91% do material base, e a resistência da camada fundida não é inferior a 91% do material base.

DD432 epitaxial leva uma interface de ligação longa

Comprimento da emenda epitaxial DD432 Rene142 seção transversal vista completa

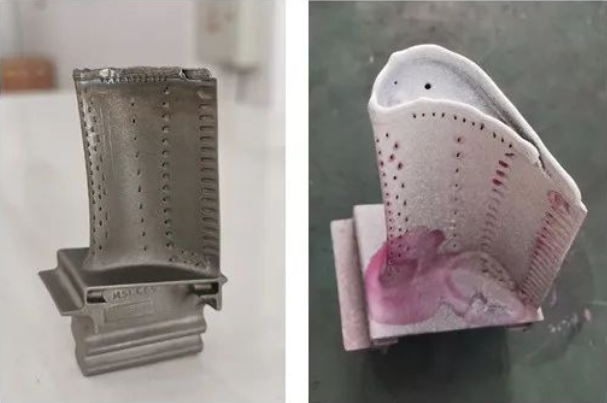

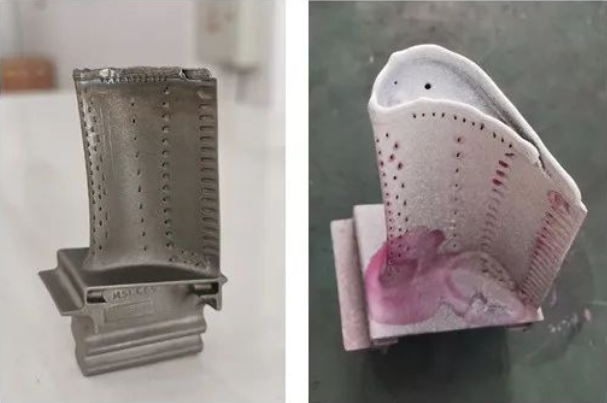

>>Caixa de cobertura de fusível de lâmina de cristal único

A aparência da camada de revestimento fundido é lisa e densa, sem defeitos como rachaduras e buracos visíveis a olho nu. Como o processo de fusão e revestimento utiliza dois processos diferentes, uma área de junção mais óbvia é formada na junção de diferentes processos de fusão e revestimento.